Gestione totale dello stabilimento (PTM – Plant Total Management)

Mi piace pensare che le linee guida per la gestione e il controllo degli impianti non possano escludere i seguenti 8 argomenti:

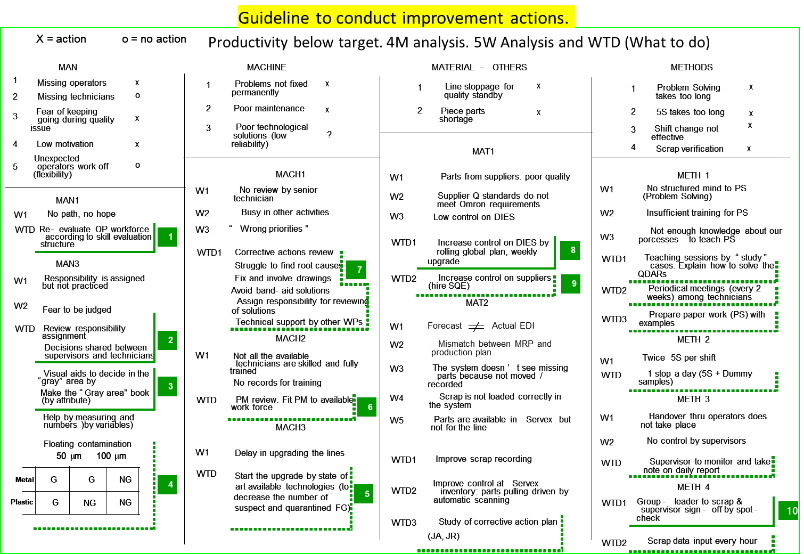

- 4M – 3W –WTD Analisi è “Manodopera, Macchina, Materiale, Metodo” – “I 3 perchè” – “Cosa Fare”

- PDCA

- 5S (Ordina, Colloca, Pulisci, Standardizza, Sostieni)

- HR – cura ampia, profonda e dettagliata delle persone, formazione

- Velocità nell’esecuzione dei piani e nel Gioco di Squadra

- Riduzione dei costi fissi

- Riduzione dei costi variabili

- Riduzione dei costi nascosti. Il MUDA

** Caso di studio reale: 5M$ di inversione: dal passivo al profitto **

1: 4M – 3W – Analisi WTD “Uomo, Macchina, Materiale, Metodo” – “3Whys” – “Cosa Fare”

Inizialmente è stata condotta un’analisi approfondita 4M con il supporto del leader tecnico. Questo primo passo è molto importante, perché tutte le attività che vengono generate possono durare più di un anno. Prenditi il tempo di cui ha bisogno, poiché l’output deve essere condiviso e concordato con gli attori principali del tuo team. Le quattro “M” sono MANODOPERA, MACCHINA, MATERIALE, METODO. Questo lavoro di squadra, basato sull’intervista a persone chiave dell’organizzazione, deve essere fatto in un’atmosfera molto amichevole: devono sentirsi a loro agio nel parlare ed esprimersi senza vincoli. Nessun limite di tempo, rilassati e pensa positivo.

La prima decisione da prendere è se procedere o meno con le azioni correttive, perché è fondamentale determinare le priorità. Giusto per spiegare un po’ di più su Manodopera, 5 sono i temi evidenziati: su due di questi, decidiamo di non intervenire, puntando invece su “operatori mancanti”, “eseguire la produzione durante problemi di qualità” e “bassa motivazione”. Le 10 azioni WTD (What To Do = Cosa fare ) hanno spinto tutto il miglioramento: il punto chiave in questa fase è “credere al 100% nel piano e iniziare con l’epilogo in mente”: a volte l’urgente nasconderà parzialmente l’importante, ma il timone deve puntare sempre nella stessa direzione.

2: PDCA – Plan Do Check Act and React

Il PDCA è il nucleo della Gestione Totale. L’idea in sé non è poi così innovativa: tutti hanno sicuramente operato utilizzando PDCA molte volte, non essendo consapevoli che esiste un nome professionale per il metodo; ad esempio, quando pianifichiamo una vacanza o un tour, la nostra mente passa automaticamente in modalità “PDCA”: progettiamo l’itinerario, pianifichiamo i costi, pensiamo di essere abbastanza bravi da prevedere un buon numero di contrattempi. Quindi iniziamo il nostro viaggio ed entriamo nella modalità “DO”: se siamo intelligenti, controlliamo mentre procediamo nel nostro viaggio e agiamo , o reagiamo, secondo i nostri controlli. Il modo in cui interpreto il PDCA è “production oriented”: i KPI (key process indicators = indicatori aziendali) che vengono generati durante la fase “Do” sono per lo più legati alla qualità e alla redditività del piano di produzione, dove avvengono i processi più importanti. Le lavagne sono molto semplici e ogni giorno gli attori principali si incontrano in piedi attorno al tavolo stand-up per ascoltare e decidere. Di solito non discutiamo molto: le persone si incontrano per condividere risultati e i dati sono già stati preparati e studiati. Alla riunione gemba (dalla terminologia giapponese “gemba” = reparto di produzione) vengono prese quasi tutte le decisioni esecutive e vengono decisi i piani. Il responsabile assume la proprietà del progetto assegnato ed è responsabile del risultato. Nessun coinvolgimento, nessun impegno; nessun impegno, nessun risultato. Quindi, il coinvolgimento delle persone avviene nel punto gemba, dove i loro risultati vengono visualizzati e commentati. Le persone sono pubblicamente ringraziate (ma rimproverate privatamente). La riunione non dura più di 20 minuti.

Non tutto è gestito al punto gemba: ovviamente, progetti più lunghi e complessi vengono discussi solo di volta in volta, come quelli che coinvolgono la progettazione e i clienti. Semplici regole gestiscono le lavagne gemba.

3: 5S (Ordina, Colloca, Pulisci, Standardizza, Sostieni)

Le 5 parole traducono effettivamente quelle giapponesi: Seiri, Seiton, Seiso, Seiketsu, Shitsuke. C’è molta letteratura sulla disciplina 5S. 5S non solo è un insieme di regole da rispettare sul lavoro, ma dovrebbe diventare la mentalità per una vita altamente efficiente. Per esperienza personale, la maggior parte delle persone vive la propria vita in uno stato di disordine e spreca molto del proprio tempo solo perché non è in grado di organizzarsi nell’ambiente circostante. Quante volte in un giorno non siamo in grado di trovare immediatamente uno strumento o qualcosa che usiamo spesso? Questo è un lusso che un’organizzazione moderna non può permettersi. Tutto deve essere a portata di mano, ben tenuto e pronto per essere utilizzato. La trasformazione richiede solitamente molto tempo: le persone mostrano la famosa “resistenza al cambiamento”, soprattutto quando si tratta delle loro abitudini; ma a lungo termine, i risultati sono sicuri. Giorno dopo giorno il loro livello di attenzione ai dettagli migliora e iniziano a provare il piacere di venire a lavorare in un bel posto, pulito, ordinato ed efficiente. Quando iniziano a trattare il loro posto di lavoro come fanno con le loro case, la trasformazione della mentalità è avvenuta: si sono trasformati in generatori 5S. La disciplina 5S non fallisce mai. Viene mostrato un chiaro esempio di cattiva applicazione 5S (illustrazione disponibile): anche se le condizioni del magazzino nel complesso sembrano essere buone, sul lato sinistro la regola di identificazione sembra diversa: vengono utilizzati segnali sul pavimento (per inciso, le etichette a terra si rovinano e diventano inesorabilmente ricettacoli di contaminazione) e manca la linea orizzontale sulla parete di impilamento massimo. Come azioni correttive, la parte sinistra è stata standardizzata e la semplice nota che spiega il significato della linea orizzontale è stata scritta al fine di prevenire il ripetersi. Questo è il livello di 5S negli impianti / uffici / edifici a cui dobbiamo mirare.

4: HR – cura ampia, profonda e dettagliata delle persone, formazione

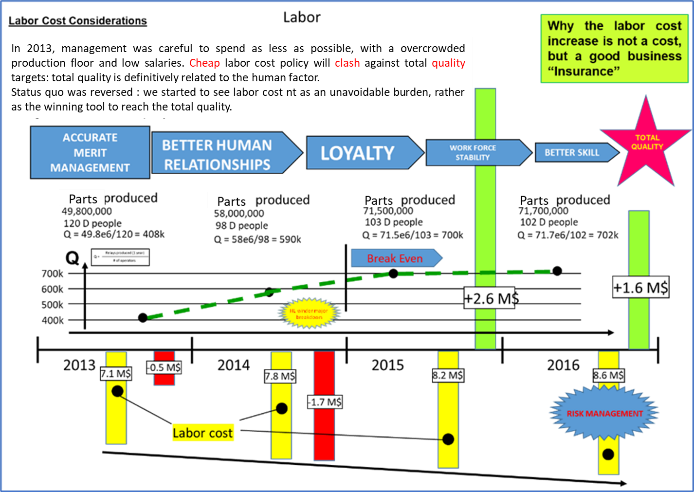

Non c’è la regola d’oro per ottenere il meglio dalle persone con cui lavoriamo: è caso per caso. Tuttavia, ci sono alcuni principi che sono innegabili. Dedico molto tempo a comunicare con i miei colleghi, applicando il metodo dell’ “ascolto attivo” (in pratica: capire prima di spiegare). Non voglio zone d’ombra durante un discorso e non prometto ciò che non posso mantenere. Occorre essere “persone di parola” e mi dà una profonda frustrazione quando non riesco a soddisfarla. Voglio raggiungere la mia conoscenza personale di una persona perché voglio affidarmi il meno possibile a terze parti per una valutazione o un feedback. Credo nella formazione, nella meritocrazia, nella motivazione e nell’empatia. Di fronte alla sfida di trasformare un’azienda di forte perdita in un’azienda con buon profitto, non esitate a riunire la forza lavoro e dire loro, ad esempio, queste semplici parole: vi passerò un aumento negoziabile dal 5 al 15% quando inizieremo a trarre profitto dalle “nostre” linee. La reazione è sbalorditiva: se le vendite si mantengono forti, i risultati arriveranno a breve.

Un reparto produzione sovraffollato (120 persone dirette) e inefficiente costava $ 7,1 milioni di manodopera ($ 59,1 mila / lavoratore). Per motivazione (aumento di stipendio a chi meritava) e altre attività, potemmo finalmente raggiungere il pareggio dopo 700 giorni (BE = 650.000 pezzi prodotti/operatori). Oltre il punto BE, l’intero AV (valore aggiunto) viene trasformato in profitto di fondo. Con un AV del 40%, è stato facile mantenere la promessa e ottenere l’incredibile svolta nel profitto. Lo stipendio è aumentato da 59,1k a 84,3k ed è stato raggiunto un miglioramento netto del profitto di $ 5 milioni. Per “giocare” in questo modo con i numeri, è necessaria una visione e una comprensione perfetta dei dettagli PL (bilancio) aziendali. Questa politica, se applicata in mercati del lavoro instabili, può aiutare a fermare il massiccio flusso in-out e ridurre il problema senza fine della formazione di nuovi dipendenti.

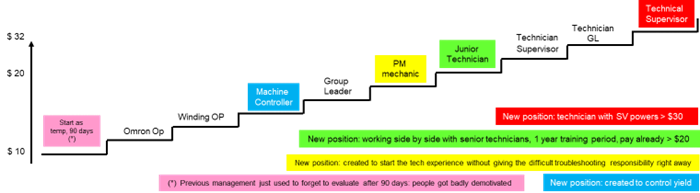

Ma non si tratta sempre di soldi: molte persone hanno bisogno di una speranza, nella maggior parte dei casi hanno bisogno di un posto di lavoro più accogliente dove possano sentire amicizia e comprensione dei loro problemi e dove possano vedere che saranno premiati se migliorano. Sono sempre stato disposto a studiare anche soluzioni di “compromesso” per non perdere buoni lavoratori (esempio: moglie e marito nello stesso turno, trovare soluzioni di orario per la cura dei bambini, ecc…).

Un metodo creativo per migliorare le proprie abilità può essere quello di costruire una scala di carriera riempiendo quelle posizioni mancanti necessarie per vedere un possibile percorso di crescita. Sono stati creati i seguenti nuovi ruoli: controllori di macchine, meccanici PM, tecnici junior e supervisori tecnici. Lo scopo di aggiungere nuovi ruoli professionali è quello di dare più spazio per trovare una posizione migliore all’interno dell’azienda e dare così il miglior contributo possibile. Inoltre, occorre prestare maggiore attenzione all’adeguamento delle retribuzioni alle competenze effettive.

La trasformazione da “ranocchio” a principe azzurro è possibile: il giorno in cui venne annunciato che le linee sarebbero state spostate altrove, molti ragazzi erano in lacrime.

5: Velocità nell’esecuzione dei piani e nel Gioco di Squadra

Una volta presa la decisione, dobbiamo puntare dritti alla conclusione del progetto e spesso aiutiamo personalmente, se possiamo, con compiti particolari: durante l’esecuzione del piano, dobbiamo essere bravi giocatori di squadra e mettere le nostre conoscenze a disposizione del project manager.

6: Riduzione dei costi fissi

Quando si tratta di progettare la riduzione dei costi, spesso questo significa riorganizzare la forza lavoro, il che non di rado implica ridurre il numero di dipendenti: ma non è sempre così. Quando le vendite e la forza lavoro non sono bilanciate, l’altro modo per pareggiarle è quello di riguadagnare competitività, ridurre i costi di produzione e diventare di nuovo attraenti dalla prospettiva del prezzo del prodotto. Quando si segue questa strada, il cliente è disposto ad acquistare di più, quindi le campagne di licenziamento possono essere attenuate dall’aumento delle vendite. In questo modo si evitano anche ulteriori processi di formazione.

Non è il momento più piacevole quando si decide di lasciar andare qualcuno: per questo motivo, il processo di reclutamento è cruciale ed è necessario solo quando capiamo che non è più procrastinabile, come una sostituzione del lavoro; in questo caso, si può fare una prova per “estendere ” qualche ruolo nella forza lavoro, con qualche “extra motivazione” se necessario, invece di entrare di nuovo in una situazione affollata (soprattutto quando si tratta di un problema ereditato dalla gestione precedente). Quando progettiamo un’attività che considera una riduzione della forza lavoro, vogliamo sincronizzarla con il periodo di pensionamento dei colleghi che potrebbero essere disposti ad accettare un aiuto aziendale per una buona uscita, come pacchetti di licenziamento o somme forfettarie.

Un’altra classe di costi fissi appartiene ai “costi nascosti”, di cui parlerò più avanti.

7: Riduzione dei costi variabili

I costi variabili sono per lo più legati al costo dei beni prodotti. Dove e quando l’azienda ha la possibilità (tecnologica e finanziaria) di produrre le parti in casa, suggerisco di farlo. La trasformazione della materia prima in semilavorati, se le presse a iniezione o le tranciatrici metalliche sono sature, è sempre redditizia. L’incidenza della manodopera sul costo totale di un pezzo non supera solitamente il 30% per le parti in plastica, ancor meno per le parti metalliche. Una macchina ad iniezione plastica può essere definita come la classica “mucca da mungitura (milky cow)”: porta facilmente intorno ai 50-100 k$/anno se funziona in saturazione [tutto il giorno, meglio se 7/24 (compresi i fine-settimana)]. Conosco aziende manifatturiere che ospitano macchine a iniezione in ogni punto disponibile. Voglio che i miei fornitori siano il più vicino possibile alla struttura, soprattutto se parliamo di produttori. A volte questo concetto si scontra con l’idea di ottenere il fornitore più economico, ma spesso non è così. Per quanto riguarda le parti tecniche, suggerisco di ridurre al minimo i tempi di fermo della produzione a causa di problemi di cattiva qualità e carenze di materiale dovute a ritardi logistici. Allo stesso tempo, dobbiamo sviluppare i nostri fornitori e portarli al livello successivo in termini di qualità: lavorare con aziende estere su piani di miglioramento per parti personalizzate è molto difficile e richiede tempo: quando si basa la propria attività su elevate rese ed efficienze, non ci si può permettere la più piccola interruzione del piano di produzione; questo è il motivo per cui i fornitori più economici non sempre portano il massimo profitto.

Anche se lo status quo è quello di acquistare parti da consociate, suggerisco sempre di andare alla ricerca di nuovi e più aggressivi venditori: presta molta attenzione alla qualità del prodotto, ma continua sempre la ricerca di fornitori migliori. Usa i fornitori alternativi come leva per negoziare riduzioni dei costi da parte di quelli attuali, ma sii pronto a cambiare se la negoziazione non porta i risultati desiderati. Di solito, il 90% di un eccellente set di fornitori può essere trovato entro 150 miglia. Allontanarsi dai fornitori di nicchia, il che significa avere almeno due aziende in grado di fornire la stessa parte; quando sono attivi due fornitori, assegna anche una piccola percentuale a quello più caro per essere pronti in caso di emergenza.

8: Riduzione dei costi nascosti. Il MUDA

Il muda è la traduzione giapponese di SPRECO. Esattamente come la disciplina 5S, la disciplina Muda non finisce mai. Nella cultura giapponese, la riduzione delle 5S e del Muda vanno di pari passo: possono essere viste come due facce della stessa medaglia ed entrambe devono plasmare la mentalità, anno dopo anno:

- Sovrapproduzione,

- attesa,

- trasporto,

- processi inutili,

- stock (magazzini),

- movimentazione,

- prodotti difettosi:

queste sono le 7 aree in cui è nascosto il 90% dello spreco. Non deve esserci nessuno degli sprechi di cui sopra che non abbiamo attaccato durante la nostra vita lavorativa: ci sono regole per imparare a combattere contro il muda, ma il migliore rimane la creatività umana e la capacità di osservazione. La capacità di individuare un muda dipende anche dal livello di coinvolgimento / impegno delle persone nell’azienda. La stessa persona, quando è motivata o nel suo umore migliore, è molto più incline a trovare fonti di spreco.

Per quanto riguarda lo spreco di prodotto, chiamato anche scarto, i manager automobilistici prestano un’attenzione maniacale per minimizzarlo: non solo per scopi di riduzione dei costi, ma anche per abbattere la probabilità di produrre un prodotto non conforme che potrebbe potenzialmente essere spedito ad un cliente.

Ho sviluppato uno strumento speciale per guidare l’intera organizzazione nella battaglia contro lo scarto. Tutte le linee di produzione sono state mappate in termini di macchine e sottosistemi e ora per ora, turno per turno, il software visualizza il livello di scarto che ogni singola stazione sta producendo. Quindi un certo numero di macro fornisce l’analisi di Pareto dei principali contributori al fine di determinare le priorità da seguire nel correggere i processi non virtuosi.

Risultati finanziari

Una società che aveva registrato risultati negativi (circa $ 2,5 milioni/anno di perdita negli ultimi anni) è stata sollevata in 700 giorni per raggiungere +2,7 M$. Circa 5M$ in ripresa: da -10% a +4,3%. I metodi utilizzati per rinnovare questa struttura non sono legati al particolare tipo di prodotto: l’eccellente manager deve padroneggiare tutte le discipline e giocare armoniosamente con loro e creare un ambiente irreprensibile e accattivante.

Articolo a cura di Fabio Bordignon

Finder SpA Eldom, Automotive: Marketing Tecnico, Ing di Processo e Prodotto

Bitron SpA Eldom, Automotive: Ing di Processo, Direttore Qualità (DQ), Dir Sistema Qualità (DSQ)

Omron Auto: Ing di Processo, DQ, DSQ, Dir Produzione, Dir Stabilimento

Omron Auto, Eldom, Distribuzione Energia: FAE - Field Application Engineering Manager

Paesi frequentati per motivi di lavoro: Giappone, Cina, Corea, Taillandia, India, UK, Germania, Francia, Spagna, Messico, Stati Uniti, Turchia