La Valutazione Strategica dei Fornitori – un caso nel settore metalmeccanico

ABSTRACT

Vista la crescente de-verticalizzazione delle filiere produttive ed il conseguente aumento della rilevanza aziendale degli acquisti di beni e servizi, il miglioramento delle prestazioni di fornitura è sempre più una leva chiave per l’ottimizzazione complessiva dei risultati aziendali.

Come logica ricaduta, le procedure di valutazione del parco fornitori note come Vendor Rating System (VRS), si sono affermate come strumento per il monitoraggio ed il miglioramento sia economico che operativo delle attività di fornitura.

Questo articolo illustra un caso applicativo sviluppato presso un’azienda produttrice di manufatti in metallo per il settore industriale ed edilizio, dove l’introduzione di un VRS ha consentito di ottenere importanti miglioramenti prestazionali.

CONTESTO

Negli ultimi anni l’area approvvigionamenti ha visto crescente la propria importanza per controllare alcuni pilastri della competitività aziendale, come: la qualità del prodotto, il suo prezzo/costo ed il livello di servizio erogato (Stabilini, 2005). In altre parole, l’utilizzo strategico del parco fornitori rappresenta ormai un presupposto essenziale per gestire con successo l’intera Supply Chain.

Questo articolo descrive l’introduzione di un sistema di revisione e valutazione dell’albo fornitori (Vendor Rating) realizzato in un’azienda metalmeccanica, operante nel settore industriale ed edilizio.

Con un fatturato 2015 di poco inferiore a 130 milioni di euro e quasi 300 addetti, l’azienda in esame è riuscita ad affermarsi come leader e ad accrescere la propria presenza nel settore industriale; invece la divisione addetta a presidiare il settore edilizio ha registrato un calo dei ricavi a seguito della crisi del 2008 e della perdurante stagnazione del settore.

Al fine di incrementarne la competitività, l’azienda ha quindi deciso di realizzare una revisione critica del parco fornitori dei materiali commercializzati, che hanno un grande impatto sulla spesa totale. Infatti, con poco più di 7.500 stock keeping units, il loro volume di acquisto raggiunge quasi 9.000.000 €/anno, rispetto ad un fatturato annuo di poco inferiore a 11 milioni di €.

Una sintetica fotografia degli approvvigionamenti nell’area dei commercializzati mette in evidenza complessivamente circa 3.500 articoli, appartenenti a 62 famiglie merceologiche, ed approvvigionati presso 540 fornitori circa. Applicando l’analisi di Kraljich (Kraljich, 1983) alle suddette famiglie merceologiche, sono state selezionate le 6 risultate strategiche (ovverossia con elevato impatto operativo ed elevato rischio di fornitura), con i relativi 88 fornitori e circa 370 articoli, per un ordinato circa pari a 5,4 milioni di €. Su queste famiglie, fornitori ed articoli si concentrerà, per semplicità, la prosecuzione di quest’articolo.

Prima dell’analisi introdotta, l’azienda non possedeva un modello di Vendor Rating esplicito e formalizzato, in quanto la valutazione dei fornitori avveniva su base esperienziale, considerando criteri per lo più economici (prezzo e modalità di pagamento) e tecnici (capability), trascurando numerose variabili qualitative e quantitative di carattere gestionale.

IL NUOVO SISTEMA DI VALUTAZIONE DEI FORNTORI

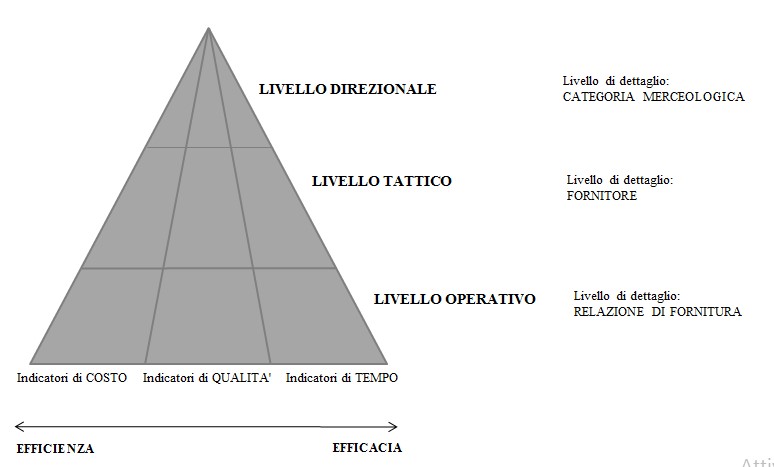

L’architettura complessiva del sistema di Vendor Rating introdotto (Figura 1) si rifà alla classica suddivisione dei processi aziendali nei livelli decisionali strategico, tattico e operativo (Davenport and Short, 1990) oltre che al tradizionale raggruppamento degli indicatori di prestazione operativa dell’azienda nelle dimensioni di tempo, qualità e costo (Dulmin e Mininno, 2004).

I differenti livelli gerarchici corrispondono a diversi livelli di aggregazione dei dati. Pertanto, a livello operativo si considerano le prestazioni di ciascuna singola relazione di fornitura (articolo – fornitore); a livello tattico i risultati sono raggruppati per fornitore, mentre a livello direzionale essi vengono ulteriormente sintetizzati per classe merceologica. Inoltre, alle tre dimensioni della piramide vengono attribuiti i differenti indicatori, illustrati nella tabella 2.

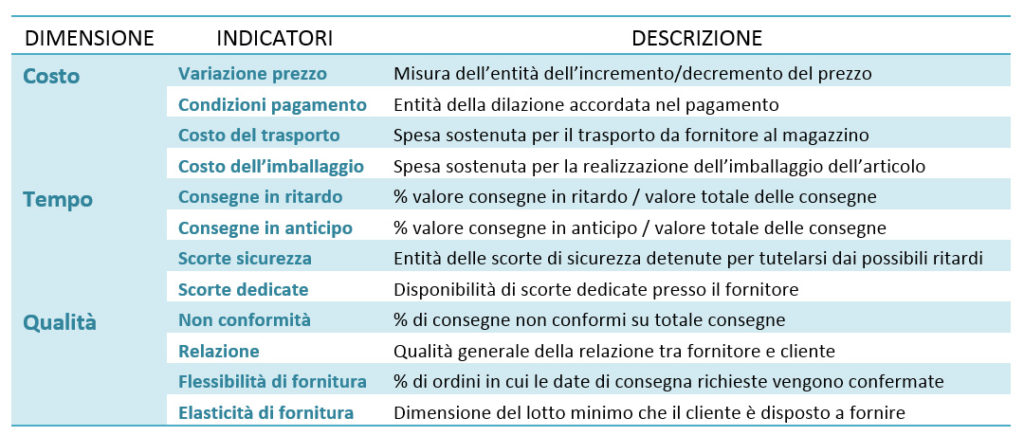

Come si vede, all’interno della tabella 2 convivono indicatori di natura estremamente differenziata: ad esempio, diversi sono quantitativi ed oggettivamente misurabili, mentre taluni hanno una natura prettamente qualitativa e soggettiva. Per uniformare le grandezze, ogni indicatore viene valorizzato attraverso un voto (rating) indicato con Bijk (dove i rappresenta l’indicatore di prestazione, j il fornitore e k l’articolo), il quale può assumere valori compresi tra 1 e 5, in funzione della performance ottenuta.

I rating sono assegnati da un team di esperti interni, presieduto dal direttore acquisti, in termini relativi, all’interno di ciascuna classe merceologica, utilizzando la seguente scala, indicativamente ottenuta suddividendo i valori in 5 coorti di 20percentili:

- 5 = risultato ai vertici della classe merceologica

- 4 = risultato superiore alla media della classe

- 3 = risultato in media nella classe (la media

- 2 = risultato inferiore alla media della classe

- 1 = risultato ai livelli più bassi della classe

Ad ogni indicatore i viene inoltre associato un peso che ne connota l’importanza relativa, nei confronti degli altri indicatori, all’interno di ciascuna classe merceologica c (Pic), valutata con la metodologia dell’Analytic Hierarchy Process (Saaty, 1980).

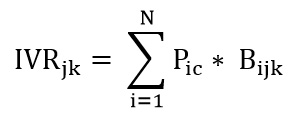

L’ultima fase computazionale del nuovo modello di valutazione prevede il calcolo del punteggio finale di ogni relazione di fornitura IVRjk, ottenuto come sommatoria, su tutti gli indicatori i, per quel fornitore j e quell’articolo k, dei prodotti tra il peso relativo del singolo indicatore ed il punteggio totalizzato dal fornitore j per l’articolo k rispetto a quello stesso indicatore. La sua formulazione è la seguente:

L’UTILIZZO DEL NUOVO SISTEMA DI VALUTAZIONE

Messa a punto l’architettura logica e computazionale del nuovo sistema di Vendor Rating, esso è stato popolato sulla base dei risultati empirici ottenuti all’interno delle 6 classi merceologiche strategiche nel corso degli ultimi due esercizi e, in seguito, si è proceduto all’analisi degli esiti, mediante una comparazione effettuata con livello di aggregazione tattico, tra i diversi fornitori all’interno di ciascuna categoria merceologica.

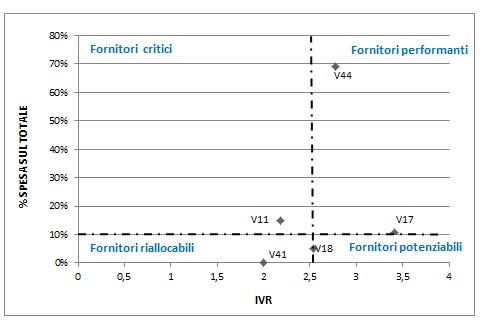

I risultati raccolti sono stati rappresentati in un grafico a dispersione, avente sull’asse delle ascisse il valore dell’IVRj (ossia dell’indice finale assegnato a ciascun fornitore j, aggregando il risultato ottenuto nei suoi vari rapporti di fornitura jk attraverso un peso proporzionale al valore economico di ciascuna relazione) e sull’asse delle ordinate la percentuale del fatturato di acquisto di ogni vendor sul totale della categoria merceologica di appartenenza (esempio Grafico 3). Il grafico è stato suddiviso mediante la funzione mediana in quattro quadranti e, per ognuno di essi, sono state individuate le possibile azioni di intervento, come segue.

- Fornitori riallocabili (bassa spesa e basso IVR): questi fornitori peggiorano le prestazioni di fornitura della categoria merceologica di appartenenza, visto il loro basso IVR, ma in maniera poco rilevante, vista la limitata incidenza della spesa sul totale della classe. Tuttavia, proprio poiché sono associati a valori medio-bassi di spesa totale, le corrispondenti forniture sono riallocabili con presumibile facilità ad altri fornitori più performanti della medesima classe merceologica.

- Fornitori critici (alta spesa e basso IVR): visto l’elevata spesa allocata a questi fornitori, l’impatto negativo della prestazione d’acquisto insoddisfacente è rilevante: pertanto viene in questo caso riproposta la riallocazione verso altri fornitori più performanti. Tuttavia, laddove questa si rivelasse difficoltosa (vista anche l’entità elevata della spesa) sarebbe necessario procedere all’attivazione di processi di miglioramento delle capacità manageriali di questi fornitori.

- Fornitori performanti (alta spesa ed alto IVR): vista la significativa incidenza di questi fornitori sulla spesa, un aumento anche marginale delle prestazioni potrebbe comunque determinare un vantaggio significativo. L’approccio suggerito pertanto presuppone l’instaurazione di una relazione di partnership di lungo periodo che sottenda alla crescita dei fornitori appartenenti a questa classe, aumentando di pari passo il loro volume di business con l’azienda in esame, magari riallocando su di essi i volumi sfilati da altri fornitori (cfr. sopra).

- Fornitori potenziabili (bassa spesa e alto IVR): l’obiettivo in questo caso si orienta verso il progressivo rafforzamento delle positive prestazioni di questi fornitori e del loro impatto benefico all’interno della categoria merceologica, garantendo progressivamente più volume produttivo, sfruttando i volumi in filamento da fornitori meno prestazionali.

I BENEFICI OTTENUTI

L’introduzione del nuovo sistema di Vendor Rating ha permesso di determinare i fornitori più adatti a supportare la competitività dell’azienda all’interno di ogni categoria merceologica, e quelli che, invece, vanno sfilati.

Ben 21 fornitori sugli 88 presenti sono stati eliminati, riallocando il volume di acquisto verso fornitori più performanti all’interno della medesima area merceologica. Questa prima azione ha comportato una significativa riduzione del costo totale di acquisto, sia per la semplificazione gestionale riconducibile alla riduzione del numero di fornitori da gestire, sia per le migliori prestazioni complessive di fornitura che sono state raggiunte.

Successivamente, con riferimento ai fornitori più competitivi, l’azienda ha posto in atto interventi volti a capitalizzarne meglio l’eccellenza, attraverso:

- l’attivazione di consignment stock (Valentini e Zavanella, 2003), ossia di scorte dedicate, di proprietà del fornitore, ma posizionate presso l’azienda cliente, rifornite direttamente dal fornitore sulla base dei prelievi effettuati dal cliente nel tempo (44 fornitori su 67);

- forniture free-pass (Perona e Saccani, 2004), senza cioè la realizzazione di controlli in accettazione a cura dell’azienda cliente, essendo già certificate alla fonte (realizzate con 45 fornitori su 67)

- consegne a flusso teso, pilotate attraverso la nota tecnica kanban del tipo “pieno per vuoto” (Monden, 1994) in cui un contenitore vuoto costituisce l’ordine di rifornimento di un nuovo contenitore pieno, attuate con 46 fornitori su 67.

Il combinato disposto di questi interventi ha garantito una riduzione del costo totale di fornitura pari a circa 1.600.000 €/anno, corrispondente al 20% circa del totale. A tale proposito il costo totale di fornitura è stato calcolato come somma di:

- costo di acquisto degli articoli, pari al prodotto tra prezzo e quantità

- costi accessori della relazione di fornitura, comprendenti ad esempio gli eventuali oneri doganali, il costo finanziario delle scorte necessarie per tutelarsi da eventuali ritardi, costi assicurativi, etc.

- costi logistici, comprendenti in particolare gli imballi e le attività di movimentazione, magazzinaggio e trasporto

- costi della qualità, comprendenti le componenti di: prevenzione, valutazione, non qualità interna ed esterna (Feigenbaum, 1991)

CONCLUSIONI

Il sistema di Vendor Rating descritto in questo articolo è stato sviluppato basandosi sulle necessità contingenti dell’azienda, come si evince dalla scelta dei KPI adottati: esso rappresenta pertanto un caso particolare, realizzato in un settore molto specifico e pertanto generalizzabile nell’architettura generale, ma non necessariamente nella scelta degli indicatori e soprattutto dei pesi.

Il suo utilizzo ha permesso di identificare entro ciascuna classe merceologica i fornitori più performanti e quelli invece caratterizzati da una prestazione complessivamente meno soddisfacente. Mentre questi ultimi sono stati eliminati, girando le corrispondenti forniture sui primi, con i fornitori migliori sono state avviate ben note tecniche di ottimizzazione logistica delle forniture. Il coacervo di questi due interventi ha comportato una significativa riduzione del costo totale di fornitura, insieme ad un secco miglioramento delle prestazioni di efficacia.

Ma l’introduzione del nuovo sistema di vendor rating non ha solo consentito di ottenere una maggiore efficienza ed efficacia operativa: esso ha, infatti, anche permesso di migliorare l’impostazione del processo di ricerca e selezione di nuovi fornitori, attraverso la definizione di una serie di target minimi, che ogni potenziale nuovo fornitore dovrà in futuro raggiungere per poter essere inserito nell’albo fornitori.

Si può, quindi, concludere che anche in questo caso, come in numerosi altri riportati in letteratura (si veda ad es. De Boer et al., 2011), il Vendor Rating è stato un valido strumento per pilotare il processo di riduzione e riqualificazione strategica del parco di fornitori, al fine di intraprendere rapporti di partnership evoluta con essi.

BIBLIOGRAFIA

- Colangelo, R., 2005. Spend Management e Procurement Management. Milano: Franco Angeli.

- Davenport, T. H., and Short, J.E. “The new industrial engineering: information technology and business process redesign.” MIT Sloan Management Review 31.4 (1990).

- De Boer, L., Labro, E. and Morlacchi P. “A review of methods supporting supplier selection.” European journal of purchasing & supply management, 7.2 (2001): 75-89.

- De Maio, A. e Maggiore E. “Organizzare per innovare.” Etas Libri, Milano (1992).

- Dulmin, R., and V. Mininno. “Il processo di Vendor Evaluation. Le tecniche per la scelta finale.” Logistica Management 150 (2004).

- Feigenbaum, A. V. “Total quality control.” New York: McGraw-Hill, 1991, 3rd ed./rev. 40th anniversary ed. (1991).

- Kraljic, Peter. “Purchasing must become supply management.” Harvard Business Review 61.5 (1983): 109-117.

- Merli, G., and Loni M. Comakership: clienti e fornitori: come fare business insieme. Isedi, 1997.

- Monden, Yasuhiro. Toyota production system. An integrated approach to just-in-time. Chapman & Hall, 1994, 2nd edition.

- Perona, M. and Saccani, N. “Integration techniques in customer–supplier relationships: An empirical research in the Italian industry of household appliances.” International Journal of Production Economics 89.2 (2004): 189-205.

- Saaty, T.L., 1980. The Analytic Hierarchy Process. McGraw-Hill, New York.

- Stabilini, G., a cura di. Acquistare prodotti e servizi: processi, logiche e soluzioni gestionali. Etas, 2005.

- Valentini, G. and Zavanella, L. “The consignment stock of inventories: industrial case and performance analysis.” International Journal of Production Economics 81 (2003): 215-224.

A cura di:

Federica Conti – SAP Analyst Cavagna Group SpA (ex tesista del Laboratorio RISE)

Marco Perona – Laboratorio RISE – Dipartimento di Ingegneria Meccanica ed Industriale – Università degli Studi di Brescia