Product Cost Saving: si ottiene con l’AVP

Introduzione

In un periodo di grosse turbolenze dei mercati con aumenti dei costi delle materie prime, risulta sempre più importante per un’azienda ridurre i costi del proprio prodotto per essere competitiva sul mercato e approfittare della situazione per incrementare le quote di mercato.

L’approccio tradizionale alla riduzione dei costi di un prodotto passa attraverso una ingegnerizzazione dei componenti: partendo da una distinta base valorizzata si scelgono i componenti più costosi, oppure, o in contemporanea, agendo sui fornitori o ricercando fornitori alternativi. Queste metodologie sono efficaci la prima volta che si applicano, ma non sono strutturate.

L’articolo presenta la AVP – Product Value Analysis o Value Engineering, definita dal suo creatore Ing. Lawrence D. Miles come:

“un metodo di problem-solving che utilizza uno specifico set di tecniche, un corpo di conoscenze ed un gruppo di persone addestrate. Ha un approccio creativo, organizzato con lo scopo di identificare i costi non necessari”

Possiamo quindi intendere la Product Value Analysis come un processo strutturato, cioè una sequenza di passi finalizzati alla riduzione dei costi del prodotto, individuando i costi superflui:

- Evidenziando dove risparmiare,

- misurando quanto risparmiare,

- ricercando soluzioni alternative da introdurre.

Viene di solito chiamata “Value Analysis” se riferita alla riduzione di costi di prodotti esistenti e “Value Engineering” se riferita allo sviluppo di prodotti nuovi. I passi da seguire sono comunque sempre gli stessi anche se cambia la sequenza. In questo articolo ci concentreremo sulla “Value Analysis”.

Il Processo della Product Value Analysis

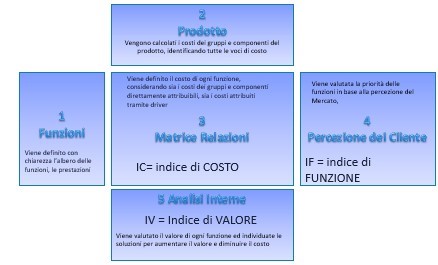

Il processo presenta cinque passi principali così schematizzati e che vanno affidati ad un Gruppo interfunzionale per avere a disposizione le necessarie competenze: Marketing e Vendite, Progettazione, Operations, Logistica, ecc.

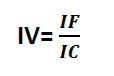

L’ultimo passo è l’individuazione del valore delle funzioni rappresentato attraverso un indice IV, indice di valore, che definisce un rapporto tra requisiti e costo:

IV = requisiti / costo

L’indice IV indica le strade per l’abbassamento del costo del prodotto.

Passo 1: le funzioni

La Product Value Analysis si basa sul concetto di funzione.

Ogni funzione:

- rappresenta l’obiettivo del progetto ai vari livelli,

- è scritta in formato verbo-nome possibilmente misurabile

Esempi di funzioni:

- Generare luce tra 300 e 500 lm

- Esercitare una trazione di 300 N

- Erogare olio alla portata di 10 l/min

- Garantire aspetto estetico

L’utilizzatore compra il prodotto perché questo ha determinate funzioni, suddivise in due categorie:

- di uso

- estetiche

Infatti un prodotto possiede entrambe le categorie in misura maggiore o minore. Ci sono casi limite di oggetti che ne hanno solo un tipo ad es. un motore elettrico potrebbe averne solo di uso, come un soprammobile solo estetiche.

Le funzioni che motivano l’acquisto del prodotto sono definite “primarie”, ma esiste un’altra categoria di funzioni, definite secondarie che spesso non sono visibili all’utilizzatore, ma che servono a realizzare quelle primarie, secondo una struttura definita ad albero delle funzioni e chiamata FAST (Function Analysis System Technique).

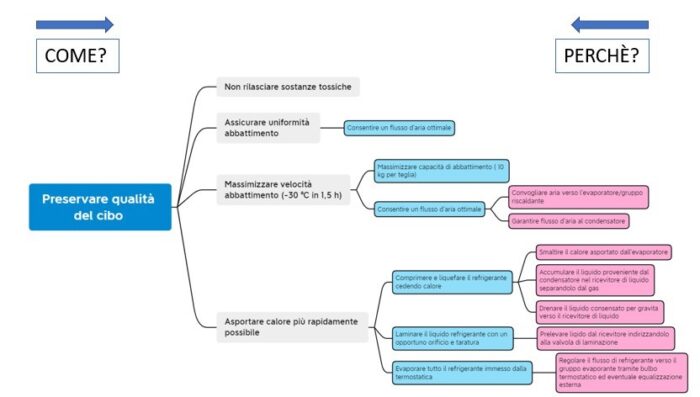

Un esempio: l’abbattitore

L’abbattitore ha come funzione principale la preservazione della qualità del cibo (congelandolo velocemente). Le funzioni dei livelli inferiori rispondono alla domanda “come faccio a realizzare questa funzione?”

Quindi nell’esempio la risposta a come faccio a “preservare qualità del cibo?” è “devo asportare calore più rapidamente possibile” ecc.

Partendo da destra la risposta alla domanda perché? è data dalle funzioni subito a sinistra.

L’albero delle funzioni suggerisce come ottenere una funzione primaria dal punto di vista tecnico.

L’approccio per funzioni risulta molto potente nello sviluppare la creatività: il progettista concentrandosi sul “come faccio a realizzare questa funzione?” è in grado di trovare varie alternative. Tra le varie alternative, che possono essere equivalenti dal punto di vista funzionale, può scegliere quella che risponde meglio al proprio obiettivo anche di costo, e che facilita esecuzione, tempi e affidabilità.

Passo 2: i costi del prodotto

Il prodotto va analizzato dal punto di vista del costo di produzione. Rientrano nei costi:

- costo del materiale

- costo della manodopera (montaggio, collaudo )

- eventuali costi aggiuntivi ad es. dovuti al trasporto dei materiali

- eventuali costi dovuti agli ammortamenti di attrezzature specifiche i cui costi sono assegnati al componente.

In questa fase si dimostra come sia importante lavorare in gruppo: la partecipazione attiva del personale dell’ufficio acquisti, del controllo di gestione e della produzione per valutare i costi dovuti alla manodopera.

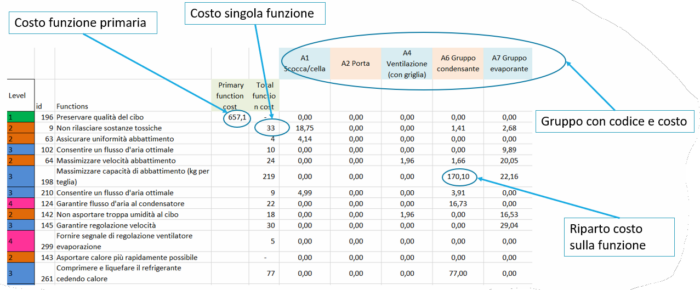

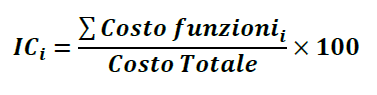

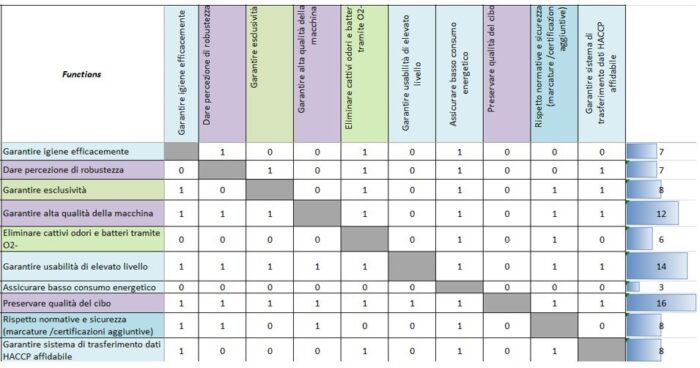

Passo 3: il calcolo dell’indice di costo IC

L’indice di costo è in indice che quantifica il costo di ciascuna funzione primaria rispetto al costo totale del prodotto.

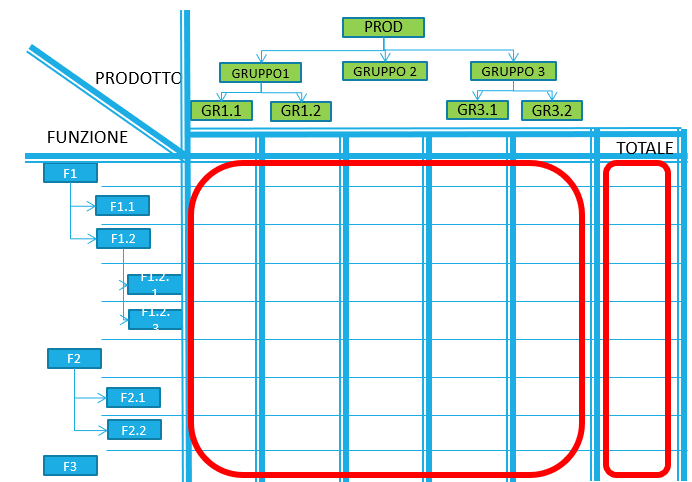

Il costo di ciascuna funzione viene fatto tramite la matrice dei costi:

I gruppi sono considerati con il loro costo e posti lungo le colonne (in verticale), mentre sulle righe (in orizzontale) sono poste le funzioni.

Il costo di ciascun gruppo viene così ripartito sulle funzioni che il gruppo svolge. Facendo la somma per riga si ottiene il costo della funzione.

Infine il costo di tutte le funzioni dei livelli secondari che fanno capo ad una funzione primaria viene sommato in moda da avere il costo della funzione primaria.

L’indice di costo delle funzioni primarie espresso in % è quindi:

L’indice di costo delle funzioni primarie:

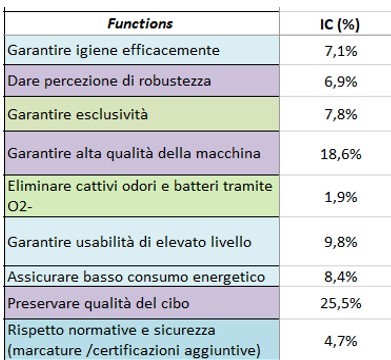

Passo 4: l’indice di funzione

Le funzioni primarie non hanno tutte la stessa importanza per l’utilizzatore del prodotto, ma possono essere ordinate secondo una scala di importanza.

L’indice di funzione è un numero che definisce l’importanza di ciascuna funzione.

La valutazione dell’importanza delle funzioni va fatta ponendosi nell’ottica del cliente finale per cui quando si fa tale valutazione è essenziale che partecipi il commerciale / marketing che conosce le esigenze del cliente. Poter fare l’indagine presso il cliente finale sarebbe la soluzione ideale, ma non sempre è possibile.

Per la valutazione un metodo molto efficace è confrontare ogni funzione con tutte le altre con il principio del “passa /non passa”, tenendo sempre ben presente come il cliente le potrebbe valutare.

Ciascuna funzione è confrontata con tutte le altre e il gruppo deve scegliere quale delle due è preferibile nel confronto diretto. Alla fine del “campionato” si ha una classifica che definisce l’ordine di importanza delle funzioni in base al punteggio ottenuto.

L’indice di funzione IF è calcolabile rapportando il punteggio della funzione rispetto al totale.

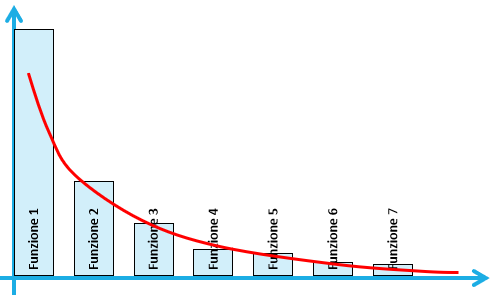

Il metodo del “passa / non passa”, a causa del suo meccanismo di attribuzione dei punteggi, tende però a non differenziare molto le funzioni e capita spesso che le prime siano distinte di pochi punti fra loro.

Può a volte accadere che una funzione ottenga il punteggio “zero”, ma va egualmente mantenuta e valutata per i costi che richiede.

A livello teorico gli indici di funzione dovrebbero distribuirsi secondo una curva iperbolica.

Per avere una distribuzione secondo tale curva si può considerare una formula del tipo:

IF = K/x

dove K = 100 / ln(n) essendo n il numero delle funzioni

ed x = (n – punteggio funzione + 0,5) dove 0,5 è un fattore correttivo.

Passo 5: Indice di Valore IV e Analisi di Saving

Il valore è un rapporto tra l’importanza della funzione ed il suo costo.

È ciò che il mercato è disposto a pagare per quella funzione:

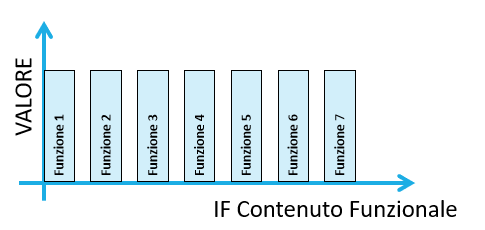

Le funzioni più importanti devono assorbire i maggiori costi. Se il rapporto importanza funzione / costo fosse

bilanciato, nella condizione ideale l’indice di valore dovrebbe essere uguale per tutte le funzioni:

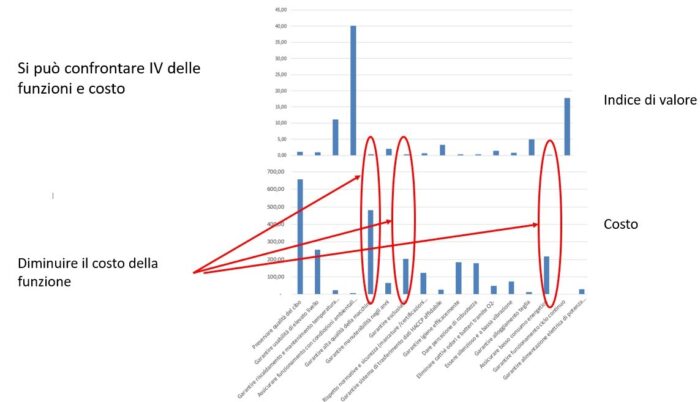

Nella realtà la situazione è molto diversa e si scopre che sono stati attribuiti costi a funzioni ritenute meno importanti dal mercato e non adeguatamente valutate dagli utilizzatori, quindi non necessari per il mantenimento della funzione. Questi costi sono superflui e vanno eliminati.

Lo scopo dell’analisi del valore è appunto ricercare tali costi superflui.

Individuate quindi le funzioni che hanno costi troppo elevati rispetto alla loro importanza si deve agire sui gruppi / componenti che contribuiscono a dare quelle funzioni.

Risulta quindi necessario in molti casi agire riprogettando certi gruppi.

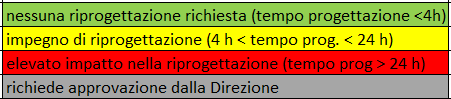

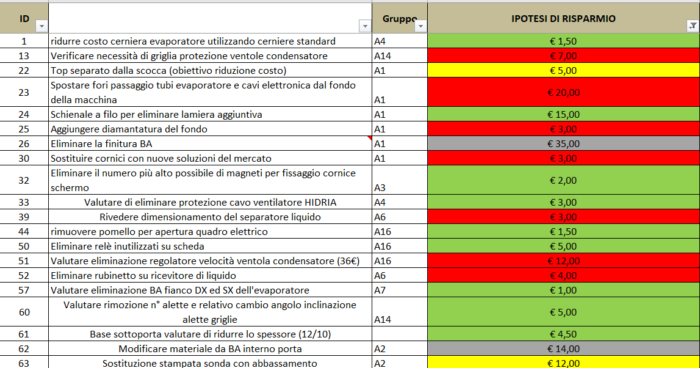

Di solito un’analisi del valore termina con una serie di proposte di “saving” che vengono analizzate dal punto di vista dell’impatto sulla progettazione. Nell’esempio seguente il lavoro ha prodotto una serie di proposte classificate in base all’impatto progettuale necessario (in termini di tempo) e al fatto che certe proposte anche a basso impatto dovessero avere il consenso dalla Direzione (in genere sono quelle che impattano sull’aspetto estetico). Il colore definisce l’impatto secondo la tabella:

Conclusioni

L’AVP oltre a permettere di ridurre il costo del prodotto con risparmi anche superiori al 10%, migliorandone in molti casi la funzionalità, ha anche questi altri vantaggi:

- creare con l’analisi delle funzioni una descrizione tecnica accurata del prodotto e quindi un know how scritto

- una chiara evidenziazione delle richieste del cliente e l’importanza di tali richieste

- l’analisi accurata dei costi permette al gruppo di comprendere come questi si formano e farne tesoro anche per i progetti futuri

- crea la condivisione delle informazioni tra i vari componenti del gruppo interfunzionale e un linguaggio comune

- è un metodo ripetibile

Articolo a cura di Alessandro Kokeny

Alessandro Kokeny, laureato in ingegneria meccanica, ha conseguito una serie di certificazioni, tra cui: Black Belt Six Sigma, Lead Auditor Iso 14001, Agile Business Consortium, Scrum master Examination, Innovation Manager.

E’ stato inizialmente progettista meccanico in grandi Aziende del settore biomedicale, spaziando dalla progettazione meccanica all’integrazione hardware e software, fino a divenirne Direttore Tecnico. Dal 2015 è Consulente in CUBO dove svolge attività di Consulenza Direzionale ed Organizzativa e Formazione nel settore tecnico. Ha operato finora in oltre 80 Aziende.

Ha operato con gruppi di lavoro interfunzionali per introdurre AVP e Variety Reduction, FMEA e DFMEA, DOE, DTC, SIX SIGMA, TCM, ecc.