Suggerimenti per una corretta applicazione di Industria 4.0

Premessa

Questo articolo si propone di suggerire come introdurre in Azienda i principi 4.0 e ne indica i passi illustrando un caso reale e i risultati ottenuti.

Sintesi iniziale

AZIENDA 4.0?

È una domanda frequente. La prima risposta non è certamente l’acquisto di macchine e impianti di ultima generazione, in quanto non sempre si inseriscono con efficacia nell’ambiente esistente, creando più nuove problematiche che risolvere quelle esistenti. Infatti al momento dell’acquisto non è ben chiaro dove inserirle e come utilizzarle.

Azienda 4.0, invece, vuol dire:

- Trasformare i processi esistenti in una azienda, sia nell’area produzione che nell’area burocratica, in processi continui e stabilizzati senza sprechi, eliminando così magazzini sia finali che intermedi (WIP) e gli archivi burocratici,

- Produrre solo quello che il mercato richiede, con le personalizzazioni richieste dal cliente, e quindi one to one,

- Favorire la continuità del processo: può essere opportuno inserire nuove macchine/impianti e/o digitalizzare i processi, in modo da favorire il passaggio delle informazioni tra una fase e la successiva del processo stesso, dando così il via libera all’esecuzione di quest’ultima, possibilmente senza l’intervento umano,

- Gestire i processi affidandone la responsabilità ad un Gruppo Interfunzionale, i cui componenti devono essere, per capacità e conoscenze, intercambiabili fra loro e possono eseguire le operazioni previste nelle singole fasi o, se queste sono digitalizzate o eseguite da robot, supervisionare il processo per intervenire, in caso di mal funzionamento o per fermi non previsti, per ripristinare lo status quo.

Le linee guida per una corretta introduzione dei principi 4.0

La corretta introduzione dei principi impostati e richiesti dall’ Azienda 4.0 presuppone un’esecuzione precisa e puntuale dei seguenti passi:

- La Direzione Aziendale sceglie i componenti del gruppo interfunzionale cui affidare il compito di rilevare con cura e in dettaglio tutti i processi attuali,

- Il Gruppo sceglie il processo da cui iniziare,

- Il Gruppo ha il compito di analizzarlo, tempificando tutte le fasi, misurandole con la cronotecnica o con le osservazioni istantanee,

- Il Gruppo analizza criticamente tutte le fasi, con la metodologia LEAN, in modo da evidenziare gli eventuali sprechi e individuare le modalità per eliminarli, introducendo, se necessario, mezzi più evoluti e la digitalizzazione conseguente, al fine di rendere il processo continuo e ripetitivo.

- Ne consegue che si elimineranno o ridurranno:

- I tempi di attesa, riducendo così la durata di ogni processo,

- I WIP e i magazzini e i loro relativi costi di gestione,

- A processo definito il Gruppo misura nuovamente la durata delle singole fasi, in modo da poterle distribuire equamente, tenendo conto, quando necessario, dell’efficienza e del coefficiente di riposo,

- Il gruppo è in grado di predisporre un Bilancio economico per evidenziare i benefici ottenuti e i costi eliminati.

L’applicazione 4.0 ad un caso reale: il montaggio di una bicicletta

Il caso vuole mostrare come si possa facilmente passare da una metodologia tradizionale ad una che applica i principi 4.0.

Il montaggio tradizionale

- C’era una volta, ma non molti anni fa, un’azienda Piemontese che oltre a produrre componentistica per l’automotive, in un suo reparto produceva biciclette di medio/ alto livello, su base previsionale per Solo il telaio e la forcella più alcuni componenti, come ad esempio i cavetti per i comandi dei freni e del cambio erano colorati.

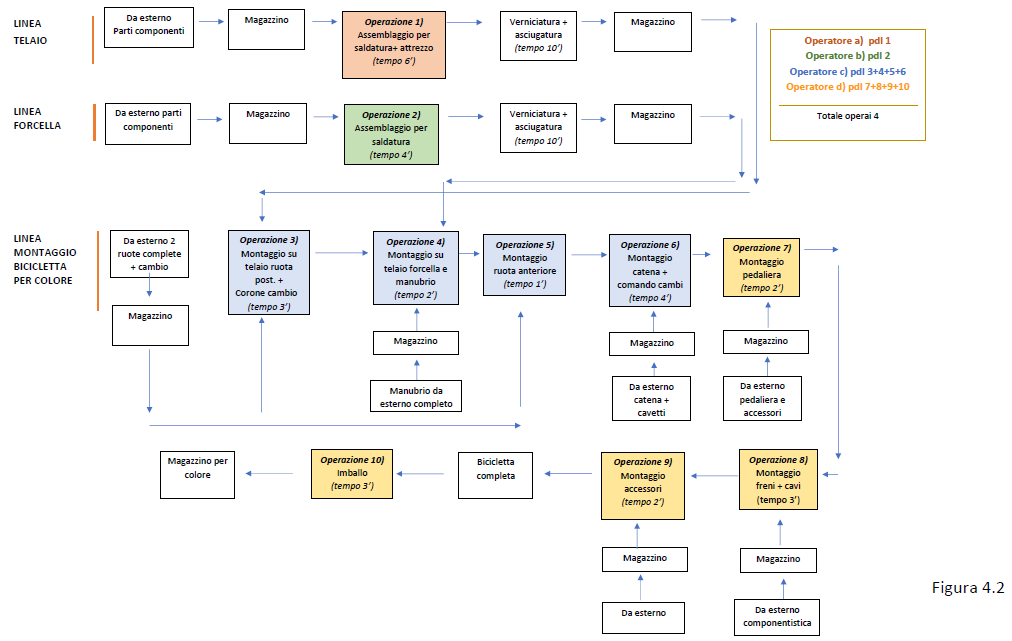

- Fu creato un gruppo di lavoro che rilevò il processo di montaggio, per colore, che è riportato nella 4.2. Il processo di montaggio era suddiviso in tre momenti separati:

- Assemblaggio e verniciatura del telaio,

- Assemblaggio e verniciatura della forcella,

- Montaggio bicicletta con cambio.

- I primi due assemblaggi, affidati, ciascuno, ad un operatore, sono ottenuti saldando i componenti utilizzando un’opportuna A saldatura ultimata l’operatore li aggancia ad un cavo per entrare nell’impianto di verniciatura a polvere e successiva asciugatura. Al termine del ciclo verniciatura lo stesso operatore li sgancia e li pone su un pallet, uno per le forcelle e uno per il telaio, per essere trasferiti alla linea di montaggio della bicicletta a cura della logistica.

- La linea di montaggio della bicicletta evidenzia che in molte fasi del montaggio è previsto di ricevere dal magazzino la componentistica necessaria nei colori adeguati al colore del Questa componentistica era acquistata secondo le previsioni di vendita, creando magazzino, e portata nei posti di lavoro dalla logistica secondo i programmi di montaggio

- Tutte le fasi sono fra loro bilanciate, anche se alcune sono eseguite in sequenza dallo stesso operatore in modo che alla fase successiva tutte le fasi precedenti siano state eseguite.

- ESAME CRITICO DEL PROCESSO TRADIZIONALE

Il processo di montaggio tradizionale, così come è descritto, crea magazzini, uno per il telaio, uno per la forcella, e diversi altri per la componentistica acquistata all’esterno. Questa organizzazione richiede una gestione logistica di buon livello per evitare attese e/o errori ed aumento dei tempi di consegna al magazzino prodotti finiti delle biciclette pronte per la spedizione.

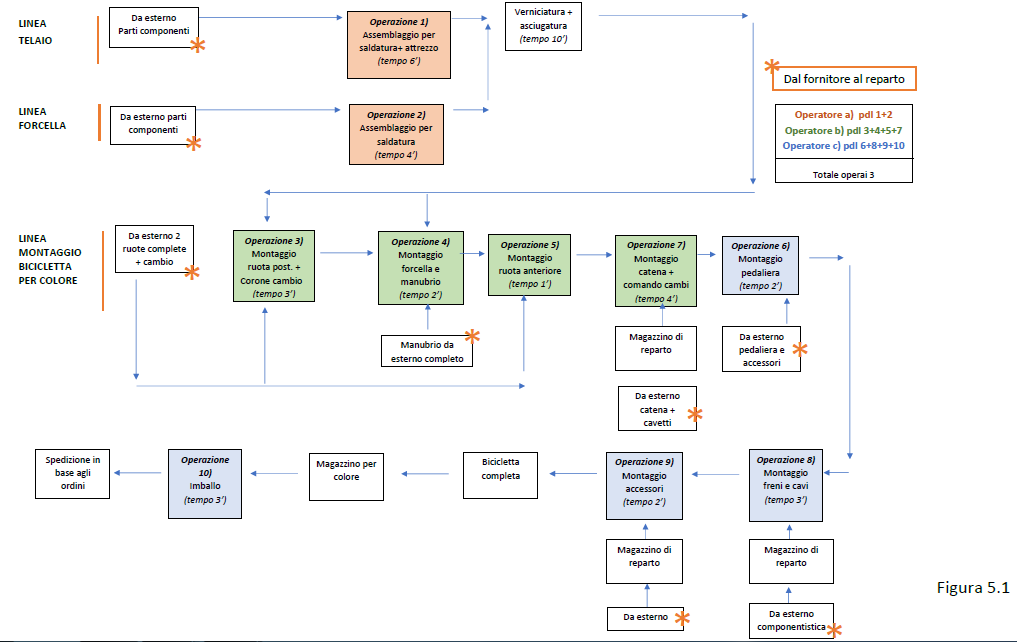

IL PRIMO PASSO VERSO INDUSTRIA 4.0

- Il primo intervento organizzativo suggerì l’eliminazione dei magazzini, sia quello per i grezzi (per il telaio e la forcella e delle altre parti di alto costo) forniti dai fornitori sia quello dopo la verniciatura del telaio e della Al fornitore fu richiesto di consegnare le parti due volte al giorno, direttamente nelle aree di assemblaggio. Si incaricò un solo operatore sia per l’assemblaggio con saldatura del telaio che della forcella, in quanto la somma dei due tempi eguagliava quella della verniciatura e successiva asciugatura. Al termine della asciugatura la linea sulla quale sono attaccate forcella e telaio arriva nei due posti di lavoro previsti, dove ciascun operatore li distaccava per eseguire le operazioni previste, la cui durata è eguale a verniciatura + asciugatura (fig. 5.1).

- La cadenza è così dettata dalla Verniciatura + Asciugatura.

- Se possiamo verniciare con un colore alla volta si manterranno dei magazzini di prodotti finiti, ma con colori E questo crea un costo.

- Gli operatori addetti al montaggio della bicicletta sono 3, che si spostano nei posti di lavoro (pdl) loro assegnati per eseguire le operazioni di montaggio previste e a loro assegnate

- L’Ufficio Programmazione pianifica, secondo il programma, il rifornimento della componentistica di basso costo ai singoli posti di lavoro, prelevandola dal magazzino in quanto sempre acquistata per lotti, calcolati in base alle previsioni di vendita.

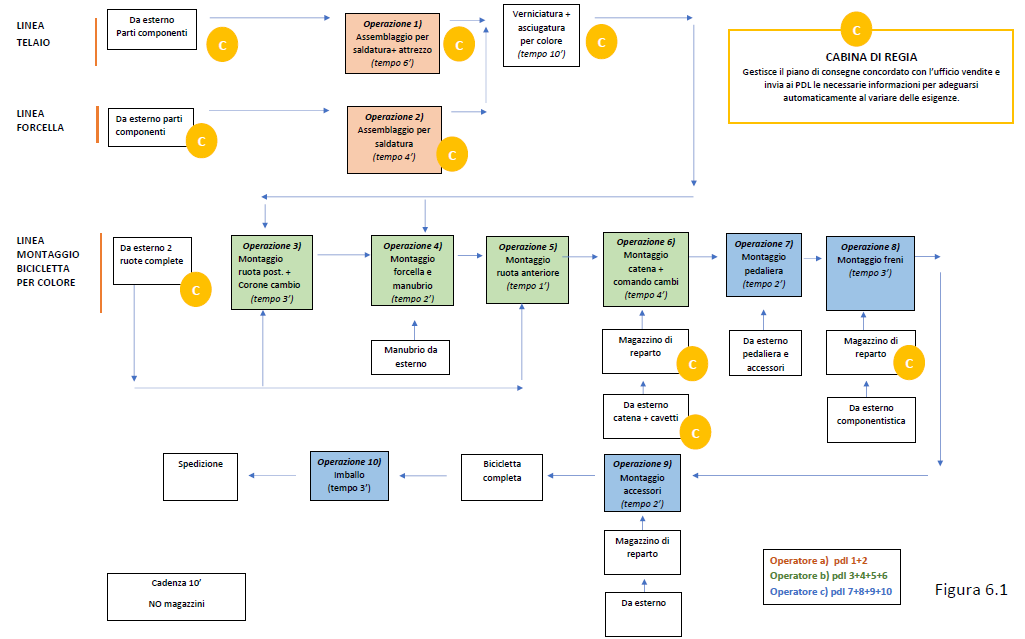

SECONDO PASSO: TRASFORMAZIONE IN INDUSTRIA 4.0 PROCESSO DI PRODUZIONE BICICLETTA ONE-TO-ONE (fig. 6.1)

- Ogni Azienda ha l’obiettivo, nell’ambito dei principi di miglioramento continuo, di:

- Ridurre i

- Avere tempi di consegna sempre più ristretti,

- Eliminare qualsiasi Questo comporta accordarsi coi fornitori di fare consegne, direttamente ai pdl, in base ai programmi di produzione, almeno per la componentistica di costo più elevato.

- Occorre quindi studiare un’organizzazione diversa, introducendo una cabina di regia in carico al servizio programmazione, per gestire il programma di consegne ai clienti delle biciclette nell’ordine concordato con l’ufficio vendite.

- La cabina di regia è digitalizzata, in quanto ha a disposizione un pc per pianificare le attività nei vari pdl utilizzando adeguate periferiche, poste nei posti di lavoro designati, come ad esempio nella verniciatura per indicare il colore da usare per il componente successivo, quando quello appena verniciato passa nell’area Infatti la cabina di regia ha pianificato la sequenza dei colori per cui appena un telaio passa alla asciugatura automaticamente il computer di reparto, quando richiesto, passa ad un nuovo colore. È così possibile costruire biciclette secondo i colori che il cliente ordina, secondo la sequenza degli ordini, operando one to one ed eliminando così il magazzino del prodotto finito per colore.

- La cabina di regia è così in grado di far arrivare ai pdl le necessarie informazioni per procedere al montaggio one to Analogamente richiede ai fornitori e alla logistica di fornire ai pdl i materiali e i componenti richiesti dal programma di montaggio. In questo modo ogni pdl ha a disposizione tutti i componenti necessari per produrre le biciclette nella sequenza che il mercato richiede, secondo gli ordini acquisiti e nell’ordine in cui questi sono stati accettati.

- È così evidente che il Servizio Programmazione opera in accordo con l’ufficio Vendite e l’ufficio Acquisti.

Il Servizio Programmazione in base agli ordini acquisiti, con data di consegna concordata dall’ufficio Vendite con i clienti, è in grado di definire il carico di lavoro delle singole fasi delle linee di produzione e quindi di calcolare la disponibilità, per le fasi previste, dei componenti che devono essere acquistati all’esterno o riforniti dalla logistica, come ad esempio i cavetti per i freni che dovranno essere di un colore che si adatta meglio al colore del telaio.

La politica di acquisto potrà essere così diversa: ad esempio per le parti del telaio e della forcella, del manubrio e delle ruote complete di gomme il fornitore potrà fornirli una o due volte al giorno, e sono parti non dipendenti dal colore, mentre per altri componenti come i cavetti dovranno essere acquistati per lotti economici dato il loro basso costo e gestiti a magazzino.

- La durata del processo è condizionata dalla verniciatura che richiede 10’ e quindi è necessario che la gestione dei posti di lavoro raggruppati per ottenere la durata di 10’, affidandoli ad un unico operatore, che sarà costretto a eseguire le operazioni a lui affidate passando da un pdl a quello successivo.

- Sono quindi sufficienti 3 operatori.

- Terminata l’ultima operazione (imballo) relativa alla singola bicicletta o a un lotto di uno stesso ordine, automaticamente viene segnalato a servizio Programmazione e servizio Commerciale che l’ordine….. è pronto per la spedizione.

- Il prossimo salto organizzativo deve prevedere l’utilizzo di robot collaborativi, con l’obiettivo di avere un solo operatore per il controllo della corretta esecuzione delle fasi.

BILANCIO ECONOMICO (confronto tra costi e benefici)

- La cabina di regia può calcolare ad inizio di ogni turno il tempo necessario per montare la prima Dopo la conclusione del primo ciclo di montaggio completo le successive saranno disponibili ogni 10’.

- Al lettore il calcolo della durata dell’intero processo, confrontandola con quella iniziale e i risparmi conseguiti.

Articolo a cura di Gianni Cuppini

Gianni Cuppini, laureato in Ingegneria Elettrotecnica presso l’università di Bologna, è stato Dirigente del Servizio Organizzazione in una multinazionale americana per poi diventare Consulente direzionale prima presso la ORGA Srl di Milano poi alla CUBO Srl di Bologna di cui è tuttora Presidente. Ha operato in aziende italiane e multinazionali. Ha introdotto innovazione nei prodotti consulenziali. Ha pubblicato numerosi articoli su diverse testate italiane.