TLS – la metodologia per rispondere alle nuove richieste del mercato

Premessa

Il corona virus passerà e le aziende riprenderanno ad operare, ma dovranno affrontare un mercato cambiato, che pretenderà prodotti personalizzati nelle sole quantità necessarie e senza scarti, con consegne in tempi brevi e a prezzi tipo prodotti standard.

Le aziende dovranno quindi essere più efficienti ed efficaci per dare risposte adeguate, riducendo costi e tempi di esecuzione di almeno il 25/30%, riducendo così i termini di consegna, ma dovranno anche mantenere il loro obiettivo primario: migliorare il profitto, cioè “fare denaro”.

L’articolo suggerisce la metodologia TLS, che permette alle aziende di modificare la loro organizzazione, per essere sempre pronte a rispondere ai variabili e personalizzati bisogni, dimostrando che si possono ottenere risparmi nei costi e nei tempi di realizzazione in percentuali a due cifre, sempre soddisfacendo la redditività richiesta.

L’obiettivo è ottenibile in tempi brevi, se si applicano sequenzialmente i principi base di TLS, supportato da tre teorie: la Teoria dei vincoli (constraints), la Lean e 6Sigma. Si potranno così eliminare i colli di bottiglia e gli altri orpelli che molto spesso sono stati fino ad oggi accettati come un male necessario (si è fatto sempre così!).

Introduzione

Occorre innovare che non vuol solo dire inventare nuovi prodotti, ma vuol dire soddisfare i bisogni e le esigenze del cliente con un’organizzazione flessibile, nuovi processi produttivi e tecnologie innovative.

Un esempio

Il proprietario di un’Azienda Tessile, che produce calzini per uomo, decide di produrne una maggiore quantità, adeguando i mezzi produttivi e migliorando le prestazioni della manodopera. L’Azienda riesce ad aumentare la produzione, il costo del singolo paio di calzini diminuisce, ma il proprietario deve acquistare più materia prima. La produzione viene stivata in un magazzino creato ad hoc. Le vendite, pur a prezzi inferiori, non seguono questo aumento di produzione e quindi aumenta la giacenza a magazzino e il debito da pagare ai fornitori di materie prime. Ne consegue il fallimento dell’azienda, pur avendo costi bassi di produzione ma un magazzino sempre più grande d’invenduto.

Perché?

Il focalizzarsi solo sulla riduzione dei costi di produzione porta a queste situazioni: occorre focalizzarsi sull’obiettivo del sistema azienda che deve essere “soddisfare le richieste del mercato”, ma anche e soprattutto, “fare denaro”. In caso contrario l’Azienda non può sopravvivere a lungo.

Il sistema Azienda

Il Sistema Azienda è un sistema complesso risultante dalla sommatoria di processi, tutti interconnessi fra loro, che permettono di ottenere l’obiettivo – il goal fissato dagli Stakeholders, che, normalmente richiedono il miglioramento del margine di contribuzione.

I processi a loro volta sono divisi in fasi costituite da attività semplici sequenziali, non sempre bilanciate fra loro, tempificate e costificate e sono gestite in molti casi da Responsabili di funzioni gerarchiche diverse, non sempre orientate a soddisfare l’obiettivo finale dell’Azienda.

I processi sono da suddividersi fra quelli che partono dalla materia prima fino alla consegna del prodotto al cliente e quelli di supporto per la gestione (commerciale/marketing, progettazione, ingegnerizzazione, logistica, Risorse umane, ecc.)

Un Cenno sulle tre Teorie

Tutte e tre le metodologie, che ne derivano, vanno gestite da opportuni gruppi interfunzionali.

1 – La teoria dei vincoli (T)

Che cosa s’intende per vincolo?

Un vincolo è qualcosa che impedisce al sistema azienda di ottenere con efficacia ed efficienza il goal (obiettivo). I vincoli possono essere di origine interna, perché allocati in una fase di uno dei processi, ma anche di origine esterna, più difficili da individuare, quale ad esempio una variazione del mercato per cui l’Azienda potrebbe non avere mezzi (uomini, macchine, impianti, organizzazione) adeguati per rispondere alle nuove esigenze.

La Teoria dei vincoli suggerisce il focus necessario per evidenziare i vincoli nei processi, creando una loro prioritizzazione.

Se si prende come esempio un circuito composto di più resistori in linea che condizionano il flusso di elettricità, occorre individuare il resistore che condiziona il flusso di elettricità. Infatti se si desidera più elettricità è su questo resistore che occorre agire per rispondere alle nuove esigenze.

Evidenziato il vincolo “più dannoso”, si dovranno utilizzare le altre due metodologie per renderlo “innocuo”, stabilizzando il processo.

2 – La Lean (L)

La Lean è la metodologia Toyota che si pone l’obiettivo di produrre, con processi continui e stabilizzati, solo quello che è richiesto dal mercato, riducendo i costi dei processi, eliminando gli sprechi e riducendo gli sforzi degli addetti, gli spazi occupati e i tempi. Si eliminano gli sprechi ma non ci si preoccupa di eliminare quelle attività, quelle modalità che si sono sempre fatte, solo migliorandole. Si potrebbe quindi affermare che la Lean è più propriamente una metodologia cost cutting;

3 – Sei Sigma (S)

Questa metodologia permette di evidenziare prima e poi eliminare le variazioni nei processi e nei prodotti utilizzando la mappa DMAIC, e l’apporto di principi e tecniche statistiche.

TLS

È così nata la Metodologia TLS, la cui applicazione permette di ottenere un miglioramento, che massimizza il Ritorno degli investimenti, il Cash Flow, il Rispetto delle Date di Consegna e il Profitto netto.

Per introdurla occorre creare uno o più gruppi di lavoro interfunzionali a seconda delle esigenze, che avranno il compito e la responsabilità di applicare questa metodologia e ottenere l’obiettivo concordato.

I principi

I processi sono gli stessi di oggi ma DEVONO essere gestiti da gruppi interfunzionali empowerizzati, a prescindere dalle gerarchie aziendali, che finora hanno gestito alcune delle fasi dei processi: solo in questo modo si ottiene la continuità del processo. Le gerarchie aziendali sono le depositarie del know-how e hanno il compito di stimolare il miglioramento e l’innovazione.

- Non vi deve essere magazzino, tutto quello che si produce deve essere venduto. Goldratt, autore del volume Goal, definisce il volume prodotto e venduto Throughput (T). I prodotti e i servizi quando sono venduti portano denaro fresco al Sistema Azienda. L’invenduto, giacente a magazzino, NON è Throughput, è un costo. Il Throughput (volume prodotto e venduto) non è riferito a specifici prodotti ma tutti insieme sono focalizzati sul fare CASH.

- Vi possono essere costi variabili (CV), specifici di un certo prodotto, e su questi vanno allocati;

- Gli investimenti (I) in macchine, impianti, capannoni, sono necessari per produrre ciò che viene venduto e non è magazzino/ inventario, anche se in futuro potrebbe essere venduto;

- I costi operativi (CO) che si hanno per vendere, i consumi di energia di vario genere, i telefoni, le retribuzioni, i benefits non devono essere inclusi in una delle due precedenti categorie.

- La eventuale giacenza di magazzini è VM

- Le formule che permettono di valutare se si sta ottenendo l’obiettivo sono le seguenti:

- – Profitto netto (PN) = T-CO

- – Ritorno dell’investimento (ROI) = PN/I

- – Produttività (P) = T/CO sprechi

- – Rotazione di magazzino (RM) = T/VM

L’applicazione in un’azienda produttrice di macchine per il sollevamento

Al fine di coniugare sequenzialmente le tre metodologie, è stato necessario:

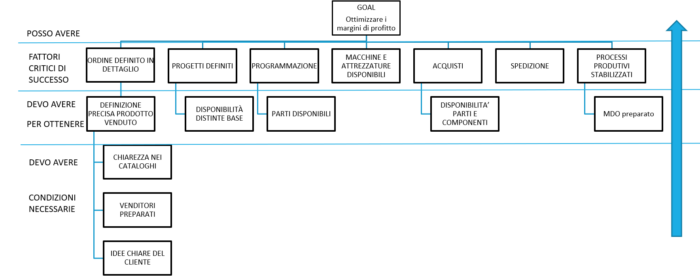

- Fissare il goal, cioè l’obiettivo deli Stakeholders, quale, ad esempio, il margine di contribuzione che si vuole ottenere. In questo caso mantenere quello attuale.

- Ne consegue la generazione dell’albero/struttura del goal in modo da evidenziare i fattori critici di successo, che ne definiscono le condizioni necessarie per ottenere il goal.

- Creare un gruppo di lavoro interfunzionale ed empowerizzato,

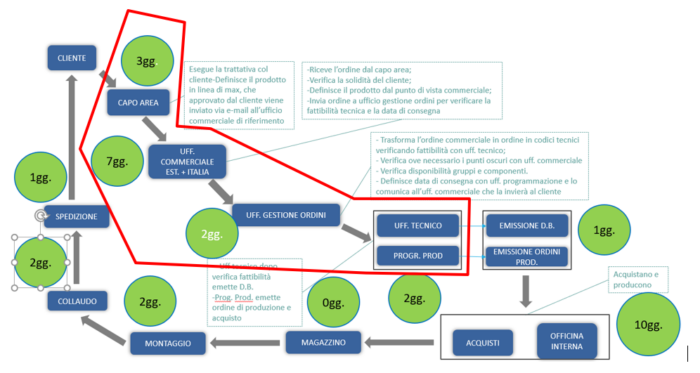

- Mappare, da parte del gruppo interfunzionale tutti i processi aziendali concatenandoli fra loro, tempificandoli ed evidenziando quelle fasi che sono di durata variabile.

- I processi vanno collegati ai fattori critici evidenziati nella struttura del goal.

In verde sono indicati i tempi rilevati per eseguire il singolo processo.

In rosso è indicata l’area di massima variabilità per la gestione di ogni nuovo ordine.

- Produrre non più a lotti per non creare WIP, ma in modo continuo senza attendere la fine delle singole lavorazioni, per iniziare la successiva,

- Identificare gli effetti indesiderati (i vincoli) che limitano i singoli processi (continuativamente o random. Furono individuati molti vincoli in produzione e negli acquisti, ma il vincolo con variabilità estrema era rappresentato dalla gestione ordini,

- utilizzare i principi Lean per eliminare le cause che determinano la NON STABILIZZAZIONE del processo Gestione ordini.

- ricercare la soluzione per stabilizzare il processo gestione ordini cliente. La soluzione introdotta consiste nella creazione, tenendo anche conto delle richieste nel passato, di un catalogo di famiglie di prodotti idonei per rispondere alle esigenze operative del cliente, riportante per ogni famiglia i gruppi base e i gruppi personalizzanti fra i quali il cliente può scegliere per meglio operare,

- Identificare, per i vincoli evidenziati in produzione, con la metodologia 6SIGMA le potenziali sorgenti di difetti e variazioni nei processi produttivi, valutare le modalità per eliminarle. Ad esempio utilizzando centri di lavoro che mantengono le tolleranze richieste e che siano uniti in un processo continuo digitalizzato, per una gestione automatica del processo stesso

IL BILANCIO ECONOMICO

1 – Tempo utilizzato per lo studio e la successiva realizzazione: 2 mesi, con riunioni settimanali del gruppo di circa 4 ore, gestite dal consulente. Nell’intervallo fra le riunioni i componenti il gruppo erano incaricati di ricercare approfondimenti da discutere poi (in gruppo), nella riunione successiva.

2 – I vantaggi ottenuti nei sotto processi di definizione dell’ordine

2.1 – la soppressione dell’Ufficio Gestioni Ordini, trasformato in Ufficio Marketing con il compito di valutare, suggerire nuove soluzioni per prevenire, suggerire nuove necessità e utilizzi.

2.2 – I Capi Area negli incontri con i clienti erano in grado di offrire soluzioni definite per rispondere alle esigenze esposte dal cliente,

2.3 – I costi di personale furono ridotti del 66%,

2.4 – Una riduzione nei tempi di esecuzione del processo ordini (dalla acquisizione alla spedizione del prodotto) del 33%, riducendo così il lead time.

Articolo a cura di Gianni Cuppini

Gianni Cuppini, laureato in Ingegneria Elettrotecnica presso l’università di Bologna, è stato Dirigente del Servizio Organizzazione in una multinazionale americana per poi diventare Consulente direzionale prima presso la ORGA Srl di Milano poi alla CUBO Srl di Bologna di cui è tuttora Presidente. Ha operato in aziende italiane e multinazionali. Ha introdotto innovazione nei prodotti consulenziali. Ha pubblicato numerosi articoli su diverse testate italiane.